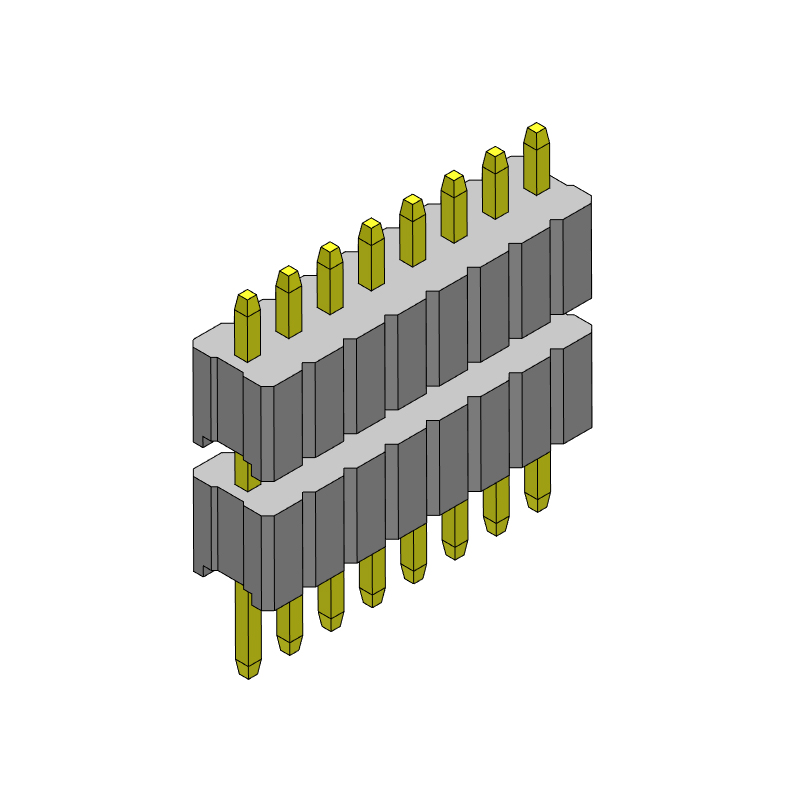

单排排针的使用也非常广泛,在电路板上是常见的,质量是影响电气性能和工艺的基本因素,常见的质量问题包括缺针、平整度不当、保持力差、塑料不符合耐热标准等。

1、缺针

在针头和母蜡的制造过程中,需要经过组装工序,缺针现象时有发生。工厂质量控制的重要之一是如何防止将有缺陷的产品发送给客户。虽然每件产品都经过严格的检查,但看多了难免会感到视觉疲劳,因为它依赖于工人的目视检查。一般厂家都会增加设备,主动检测机器上的漏针,确保漏品被淘汰,机器和人员控制是提高成品率的主要方法。

2、平整度不合格

电路板边焊、S MT贴片是排针母带封装的重要工序之一,自动贴片提高生产效率,降低人工成本,而选择S MT产品重要的就是平整度,如果它成为次品,它会被焊接并且不导电,补焊工艺复杂,成本高。

如何控制平整度,保障产品稳定性?

机台及治具筛选,控制治具,调整平整度8~10S。当产品通过夹具并进入管子时,平整度得到认证。区域,等待检查和维修。

仪器二次检测对于无法完成主机检测,无法通过治具的产品,利用CCD检测平面度分析,平面度检测后自动进入载带包装环节。

3、保持力差

在单排排针和排母的性能测试中,保持力是一个不容忽视的问题,但往往会导致严重的质量事故。例如,排母与端子之间的保持力不够强,在焊接 PCB 时容易被发现。当焊接完成并[敏感词]插针时,由于保持力不足,插针靠在母接头的橡胶芯上,它出来时只在 PCB 上留下一排母端子,这个不良批次给企业造成了严重的经济损失。

4、塑料耐高温

目前排针常用的塑胶材料有几种,PBT、PA6T、PA9T、LCP。其中PBT仅适用于波峰焊,PA6T、PA9T和LCP可同时用于波峰焊和回流焊。S MD产品需要回流焊,所以在接到客户的样品询价时,需要了解客户的加工工艺。即使是能承受高温的材料,在通过炉子时也会出现芯胶变形和起泡问题,为什么是这样?

原因之一是PA6T、PA9T 和 LCP 材料在生产后储存和闲置 2-3 个月,潮湿的材料会在焊接过程中引起起泡和变形。因此,如果未使用的塑料原料存放1至3个月,需要重新烧制和回流焊,以检查是否变形或起泡。

综合所述,对于单排排针和排母连接器品质可从几方面去看,如缺针、平整度不合格、保持力差、塑料耐高温等,电子配件和元件的质量关乎着产品的整体质量,需要生产商多注意。